Что такое низкодробимый пропант?

2026-02-02

Если говорить прямо, то в последние пару лет термин ?низкодробимый пропант? на слуху у всех, кто связан с ГРП. Но часто слышу, как его путают просто с высокопрочным, а это не совсем одно и то же. Мой опыт подсказывает, что низкодробимый — это скорее про поведение зерна под пластовым давлением в конкретных условиях, а не просто абстрактная цифра прочности на сжатие в паспорте. Много было случаев, когда пропант с хорошими лабораторными данными на стенде в реальном пласте начинал давать неожиданно высокий процент мелкой фракции — вот тогда и задумываешься о настоящей низкодробимости.

От лабораторных цифр к пластовым реалиям

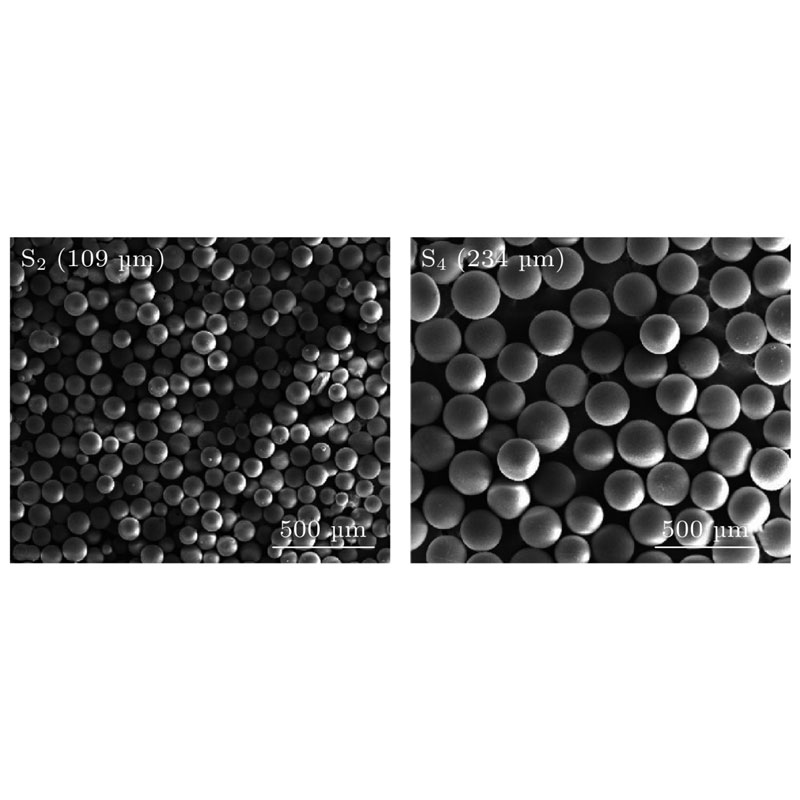

Всё начинается с испытаний. По стандарту ISO 13503-2 мы смотрим процент дробления при различных нагрузках. Но вот загвоздка: лабораторные условия — это равномерное сжатие между плитами. В пласте же давление анизотропное, зерно испытывает сложные напряжения, плюс влияние жидкости-носителя, температуры, химической среды. Поэтому цифра ?низкодробимости? в 5% или 3% при 10000 psi — это важный, но не единственный показатель. Я видел, как пропант, показывающий 4% при испытаниях, в сильнокарбонатном коллекторе с высокой температурой начинал вести себя хуже. Значит, нужно смотреть не только на силу, но и на стойкость к пластовой химии.

Здесь часто кроется ошибка при выборе. Заказчик видит красивую цифру в спецификации и думает, что вопрос решён. Но если пласт глубокий, с высоким напряжением скелета, то критичным становится не только предел прочности, но и то, как зерно разрушается — образует ли оно острые осколки, которые могут забить поры, или же деформируется более ?пластично?, сохраняя проницаемость. Это уже вопрос технологии производства сырья и его обработки.

На практике мы иногда проводили пост-фактумный анализ пропанта, вынесенного на поверхность при очистке скважины. Бывало, находишь целые зёрна, но с сеткой микротрещин — они ещё не разрушились, но их несущая способность уже под вопросом. Такой пропант в долгосрочной перспективе может привести к проседанию проппантной насыпи и падению продуктивности. Поэтому для меня низкодробимость — это и долговременная стабильность структуры зерна.

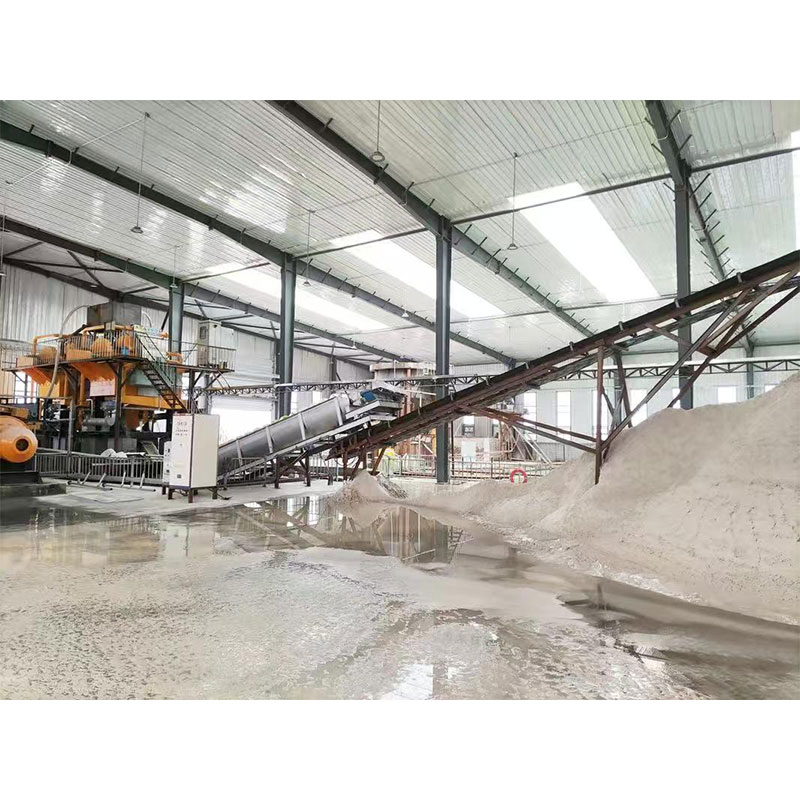

Сырьё и технология: где рождается стойкость

Основой для действительно низкодробимого пропанта служит высококачественный боксит или корунд. Но и здесь не всё однозначно. Важна не просто марка сырья, а его микроструктура, наличие примесей. Например, излишки оксида железа могут создавать внутренние точки напряжения. На одном из проектов мы столкнулись с партией пропанта, которая на испытаниях была в норме, но в пласте с высокой минерализацией воды её прочность резко падала. Причина оказалась в гигроскопичности определённых примесей в сырье.

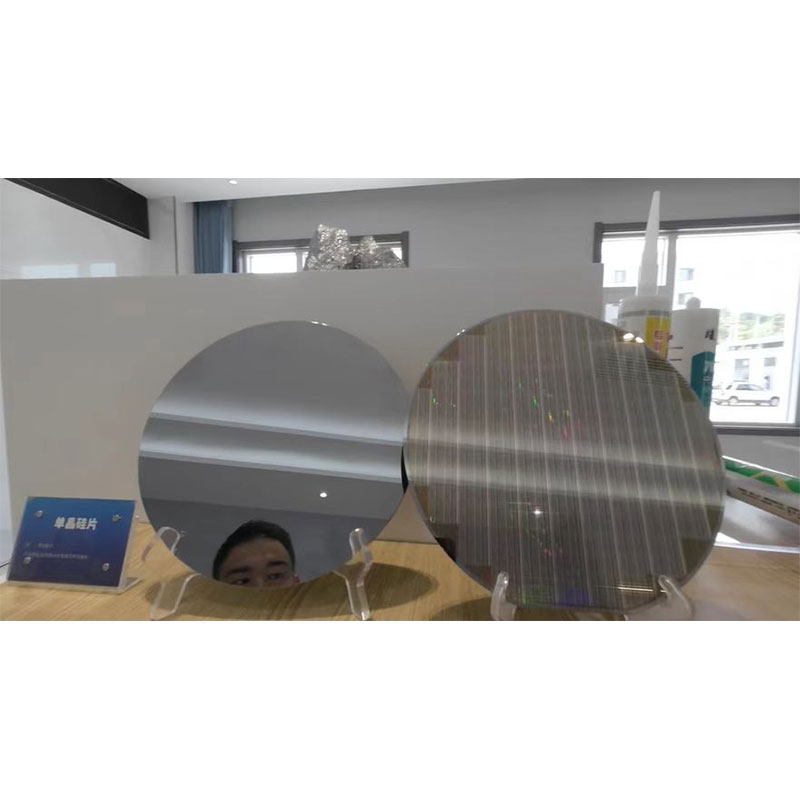

Технология обжига и пропитки — это ключ. Температурный режим должен быть таким, чтобы не просто спёкся порошок, а сформировалась монолитная, однородная кристаллическая структура. Недообжёг — и зерно рыхлое, пережог — может появиться излишняя хрупкость. У ООО Цинтунсяский завод пропантов Жуйтун (https://www.rtzcj.ru) в этом плане интересный подход. Они, как производитель с 2011 года, специализирующийся на продукции для ГРП, делают упор на многоступенчатый контроль температуры в печах. Это не реклама, а наблюдение — на их продукции реже видишь то самое ?катастрофическое? разрушение зерна, когда оно рассыпается в пыль. Они, кстати, в своей линейке имеют как раз марки, позиционируемые для условий высоких напряжений.

Ещё один нюанс — пропитка смолами. Она действительно повышает прочность и снижает пылеобразование, но только если смола проникает вглубь зерна, а не просто создаёт оболочку. Плохо пропитанное зерно под давлением лопается как орех — скорлупа цела, а внутри труха. Приходилось сталкиваться и с таким. Поэтому сейчас при оценке смотрю не только на итоговую прочность, но и на данные микроскопии среза зерна — видно ли пропитку в сердцевине.

Полевые истории: когда теория встречается с практикой

Расскажу про случай на одном месторождении в Западной Сибири. Пласт — песчаник, глубина около 3000 м, давление закрытия высокое. Использовали стандартный керамический пропант средней прочности. Через полгода дебит начал ощутимо падать. После анализа керна, отобранного боковым отбором, увидели картину: пропантная насыпь местами уплотнилась, а в зонах максимального напряжения обнаружилась высокая концентрация мелкодисперсного материала — продукта дробления пропанта. Проницаемость там упала в разы.

Тогда решили на соседней скважине применить другой подход. Взяли низкодробимый пропант на основе высокоглинозёмного сырья, с усиленной пропиткой. Акцент сделали именно на заявленном низком проценте дробления при давлениях, близких к пластовым. И — что важно — провели предварительные тесты на совместимость с пластовой водой. Результат был заметен: через тот же полгода падение дебита было значительно более плавным, а по данным мониторинга — давление на забое держалось стабильнее. Это был наглядный урок.

Но был и обратный пример, неудачный. На карбонатном коллекторе решили сэкономить и применить так называемый ?экономичный? низкодробимый пропант. В лаборатории он показывал хорошие результаты. Однако в пласте оказалась высокая температура и агрессивная среда. Через несколько месяцев произошло резкое засорение фильтрационной поверхности скважины. Как выяснилось, связующее в пропанте деградировало, зерна потеряли целостность и начали активно дробиться. Вывод: низкодробимость должна быть комплексным свойством, включающим и химическую стойкость.

Критерии выбора: на что смотреть кроме цены за тонну

Итак, как я теперь подхожу к выбору? Первое — это реалистичные данные испытаний. Запрашиваю график дробления не в одной точке (например, при 10000 psi), а в диапазоне давлений, от ожидаемого пластового и выше, с запасом. Важно видеть, как растёт кривая. Резкий скачок дробления после определённого порога — плохой знак.

Второе — происхождение и технология. Интересуетсь конкретным сырьём (месторождение боксита, состав), типом печи, процессом пропитки. Опытные производители, такие как ООО Цинтунся Жуйтун Пропант, обычно готовы предоставить такую информацию. Их профиль — производство и продажа проппантов для ГРП, барита и известняковой муки — говорит о фокусе на материалах для нефтесервиса, а это часто означает более глубокую проработку именно таких технических нюансов.

Третье — полевые отзывы и кейсы. Самый ценный источник информации. Ищу данные по скважинам с аналогичными ГТУ (геолого-технологическими условиями). Как поведение пропанта отразилось на кривых восстановления давления? Каков был вынос мелкой фракции при обратной промывке? Эти практические данные часто важнее идеальных лабораторных сводок.

Вместо заключения: мысль вслух

Понимание низкодробимого пропанта для меня эволюционировало от простого ?крепкого зерна? к более комплексному понятию — это материал, предсказуемо и минимально деградирующий в конкретной, часто суровой, среде пласта на протяжении всего срока службы скважины. Это не панацея, а инструмент, который нужно точно подбирать под задачу.

Индустрия не стоит на месте. Появляются новые покрытия, комбинированные материалы. Но базовый принцип остаётся: нельзя экономить на качестве пропанта там, где риски неконтролируемого дробления высоки. Потраченные на более качественный материал средства часто окупаются стабильным дебитом и отсутствием дорогостоящих операций по интенсификации.

Работая с этим, всегда помнишь, что внизу, на глубине в километры, эта крошечная частица керамики несёт на себе гигантскую нагрузку. И от того, насколько грамотно она была выбрана и произведена, зависит очень многое. Это и есть суть нашей работы — просчитывать эти детали, чтобы избежать неприятных сюрпризов в будущем.