Разряды оператора: инновации и экология?

2026-01-31

Когда слышишь это сочетание, первое, что приходит в голову — очередная маркетинговая уловка. Все сейчас говорят про ?зелёные? технологии в добыче, но на деле часто оказывается, что за красивыми словами скрывается лишь косметическая доработка старого оборудования. Многие коллеги до сих пор считают, что экология и операторская работа на буровой — вещи плохо совместимые. Я и сам долго так думал, пока не столкнулся с конкретными кейсами, где инновации в управлении разрядами (имею в виду не только электрические разряды, но и технологические циклы, ?выбросы? энергии и материалов) напрямую влияли на экологический след. Попробую разложить по полочкам, без прикрас.

Где собака зарыта: операторский интерфейс и реальные выбросы

Всё начинается с пульта. Казалось бы, какая связь между кнопками на панели оператора ГРП и экологией? Самая прямая. Устаревшие системы управления не дают точного контроля за импульсом, за тем самым ?разрядом? давления при закачке проппанта. Из-за этого случаются перерасход материалов, неоптимальный режим работы насосов. Помню, на одной из скважин в ХМАО из-за задержки реакции системы на команду оператора ушло на 15% больше проппанта, чем было рассчитано. А это лишние тонны материала, которые нужно было произвести, доставить, а потом, по сути, закопать. И это не говоря о лишней нагрузке на агрегаты и топливе.

Современные же цифровые интерфейсы, которые внедряют передовые компании, позволяют вести процесс в квазиавтоматическом режиме. Оператор не тыкает кнопки, а задаёт программу, а система сама подбирает оптимальные моменты для ?разряда? — запуска смеси в пласт. Точность повышается в разы. Но здесь есть подводный камень: такие системы требуют от оператора уже не механических навыков, а аналитических. Нужно понимать, что тебе показывает график, уметь быстро интерпретировать данные о давлении и расходе. Не все к этому готовы.

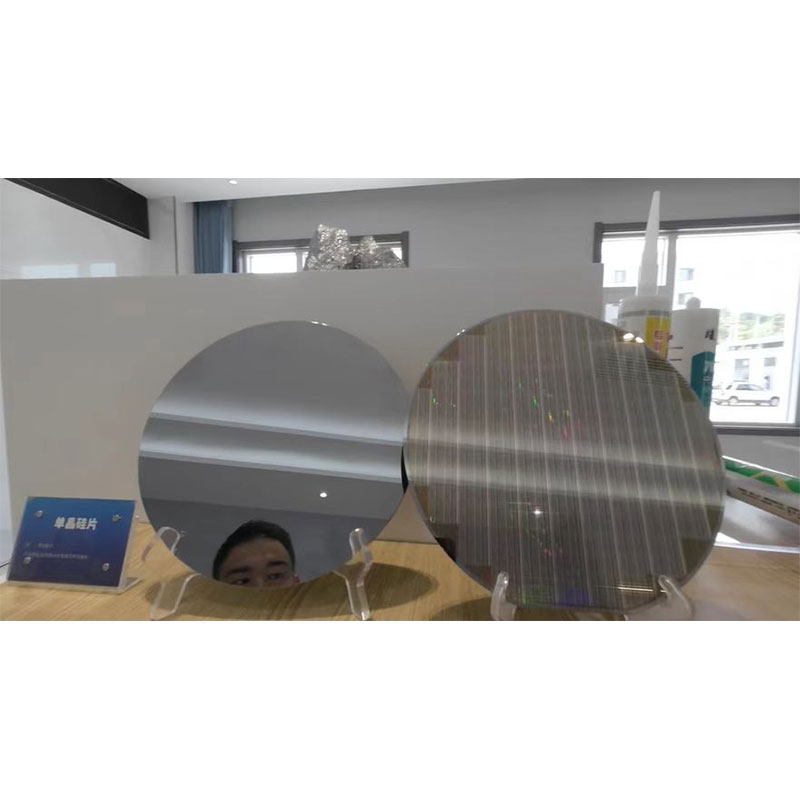

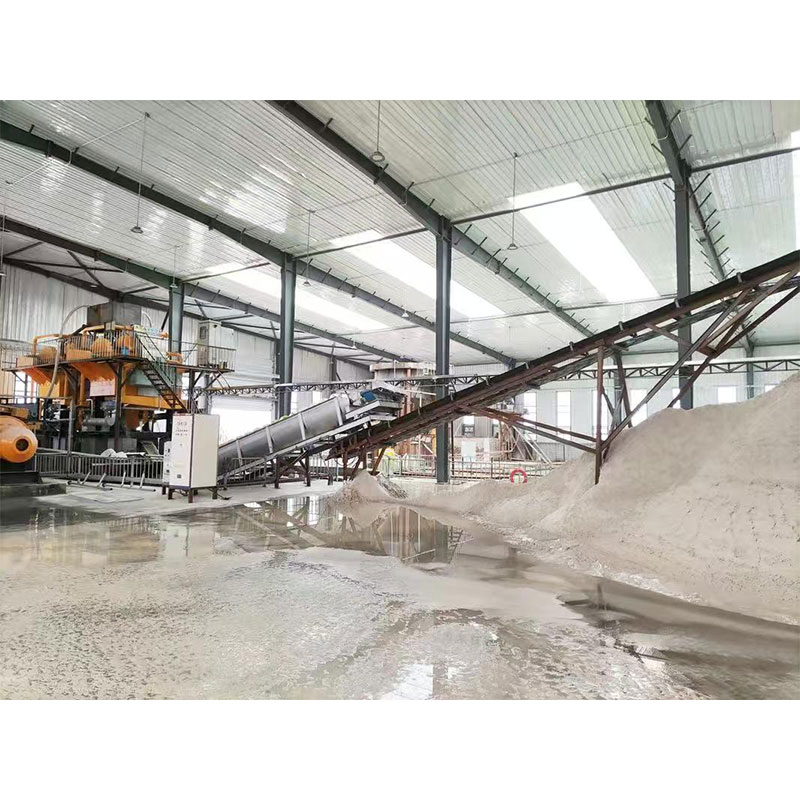

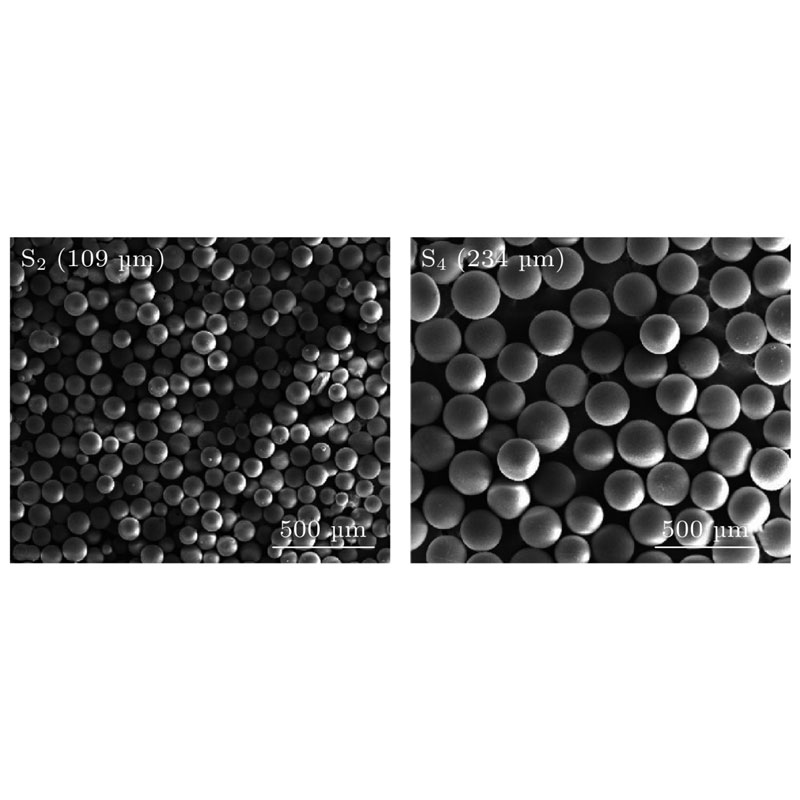

И вот тут мы плавно подходим к поставщикам. Качественный проппант — это основа. Если его гранулометрия нестабильна, прочность низкая, то даже самая умная система не спасёт. Придётся качать больше, чтобы добиться нужного эффекта раскрытия трещин. Я видел результаты лабораторных тестов разных партий. Когда берёшь продукцию, например, от ООО Цинтунсяский завод пропантов Жуйтун (их сайт — https://www.rtzcj.ru), видишь стабильность. Это предприятие, основанное ещё в 2011 году, как раз из тех, кто делает ставку на качество сырья и контроль на выходе. Их основное направление — производство и продажа проппантов, барита и известняковой муки для ГРП. Когда знаешь, что материал надёжный, можешь позволить себе более ?тонкую? настройку операторского разряда, уменьшая общий материальный поток.

Энергетический след: насосы, генераторы и ?грязный? разряд

Часто упускают из виду энергопотребление. Огромные дизельные генераторы, которые питают насосы высокого давления, — это главные загрязнители на площадке после самой технологии. Инновация здесь — не в создании ?зелёного? дизеля, а в том, чтобы сократить время его работы на пиковых, самых неэффективных и ?грязных? режимах.

Как это связано с разрядами оператора? Напрямую. При ручном управлении пиковые нагрузки случаются чаще и длятся дольше. Оператор, опасаясь срыва процесса, даёт больше мощности, чем нужно. Цифровые системы, прогнозируя сопротивление пласта, позволяют плавнее наращивать давление, избегая резких энергетических ?выбросов?. Это как ехать на машине: можно постоянно дёргать газ и тормоз, а можно ехать плавно. Расход топлива и выхлопа в первом случае будет значительно выше.

Мы пробовали внедрить систему рекуперации энергии от гидроударов при остановке насосов. Теоретически — отличная идея, небольшой ?разряд? энергии пустить на вспомогательные нужды. На практике столкнулись с дикой сложностью интеграции в существующую аппаратную схему и сомнительной экономической эффективностью для небольших мобильных установок. Проект заглох, но сам подход — пытаться утилизировать побочные энергетические импульсы — считаю правильным. Просто не для всех условий он работает.

Вода и химия: невидимый фронт работы

Самое больное место — это использование воды и химреагентов. Оператор, управляя процессом закачки, косвенно управляет и этим потоком. Инновационные подходы здесь — это прежде всего системы замкнутого цикла и более умные добавки.

Раньше считалось, что чем больше в составе смеси ?химии? для снижения трения, тем лучше. Сейчас тенденция иная: минимизация химической составляющей за счёт более точной механики процесса. Если оператор может обеспечить стабильный, контролируемый разряд смеси в пласт без скачков давления, то необходимость в сверхактивных реагентах отпадает. Пласт раскрывается более предсказуемо.

Здесь снова важно качество твёрдого наполнителя. Например, использование известняковой муки от того же Жуйтун в качестве одного из компонентов позволяет в некоторых геологических условиях снизить долю синтетических полимеров. Мука выполняет роль не только наполнителя, но и стабилизатора. Это не реклама, а наблюдение с площадок. Когда у тебя есть стабильные поставщики базовых компонентов, ты можешь экспериментировать с рецептурами, делая их более безопасными. Но для этого оператор должен чётко понимать, с каким материалом работает, и как его свойства влияют на гидродинамику в момент основного технологического разряда.

Человеческий фактор: обучение или замена?

Внедрение любых инноваций упирается в людей. Можно поставить самый современный пульт, но если оператор привык работать ?на слух? и ?по вибрации?, он будет игнорировать показания датчиков. Это частая проблема. Инновация должна быть не только в железе, но и в подходе к передаче знаний.

Я видел, как опытный оператор, глядя на кривую давления, говорил: ?Сейчас пласт дрогнет?. И он был прав, хотя алгоритм этого ещё не показывал. Задача — не заменить это чутьё, а дополнить его точными данными. Обучение теперь должно идти в двух направлениях: молодых — с нуля на цифровых симуляторах, стариков — через объяснение, как их опыт отражается в новых графиках и цифрах.

Провальный опыт был, когда мы просто привезли новое оборудование и раздали инструкции. Люди саботировали процесс, не доверяли ?умным? системам. Успешный кейс — когда вместе с инженерами-разработчиками приехал такой же седой оператор-ветеран, который на живом примере показал, как новая система облегчает жизнь и делает его работу более результативной с точки зрения итоговой добычи и соблюдения экологических нормативов. Ключевое слово — экология как результат эффективности, а не как отдельная обуза.

Итог: синергия вместо выбора

Так что же, разряды оператора — это про инновации и экологию? Да, но только если рассматривать их не как отдельные понятия. Это про синергию. Технологическая инновация, которая даёт оператору более точный инструмент для управления энергией и материалами, автоматически ведёт к снижению воздействия на окружающую среду. Меньше перерасхода — меньше отходов. Меньше неоптимальных режимов — меньше выбросов.

Это не быстрый путь. Он требует инвестиций не только в ?железо?, но и в ?мягкие? навыки, в логистику качественных материалов, как те же проппанты от проверенных производителей. Требует отказа от мысли, что экология — это отдельный пункт в отчёте. Это показатель качества всего технологического цикла, кульминацией которого является тот самый управляемый оператором разряд в недра.

Будущее, я уверен, за гибридными системами, где искусственный интеллект будет рассчитывать оптимальные параметры, а человек-оператор — вносить коррективы на основе своего опыта и нештатной ситуации. И конечной целью будет не просто выполнить план по закачке, а сделать это с максимальным КПД и минимальным следом. Именно в этом и заключается настоящая, а не декларативная, экологичность нашей работы. Всё остальное — просто разговоры.