?Как технологии меняют добычу нефти и газа??

2026-01-31

Как технологии меняют добычу нефти и газа?

Когда говорят о технологиях в нашей отрасли, многие сразу представляют роботов и искусственный интеллект, но реальность часто прозаичнее и сложнее. Основная ошибка — думать, что изменения происходят мгновенно. На деле, это постоянная, порой мучительная, интеграция нового в устоявшиеся, консервативные процессы. Самый яркий пример — внедрение цифровых двойников месторождений. Все о них говорят, но мало кто честно признаётся, сколько раз эти модели ломались из-за некачественных исходных данных с кустовой площадки. Я сам видел, как красивая 3D-модель в офисе расходилась с реальностью на 15-20% по пластовому давлению, потому что датчики на скважине давно не калибровались. Вот эта щель между ?цифрой? и железом — и есть главное поле битвы современных технологий.

От сейсмики к прогнозу: данные стали главным ресурсом

Раньше геолог с карандашом и картой был королём. Сейчас король — data scientist, но он ничего не стоит без качественных ?полевых? данных. Современная сейсморазведка, та же МОВ-ОГТ с высокой плотностью, генерирует терабайты информации. Проблема не в сборе, а в интерпретации. Мы пробовали применять машинное обучение для автоматического выделения перспективных зон — алгоритм работал, но требовал тонкой настройки под конкретную геологию, скажем, ачимовские отложения Западной Сибири. Это не коробочное решение, а кропотливая работа.

А потом идёт этап бурения. Здесь технологический скачок связан с горизонтальным бурением и гидроразрывом пласта (ГРП). Казалось бы, старая технология. Но её эффективность сейчас напрямую зависит от технологий контроля. Системы мониторинга ГРП в реальном времени, которые отслеживают давление, расход и состав жидкости, позволяют корректировать операцию на лету. Раньше, если начинался незапланированный рост давления, часто останавливались, теряли время и деньги. Сейчас можно оперативно изменить состав проппантной смеси или скорость закачки, чтобы избежать сcreen-out.

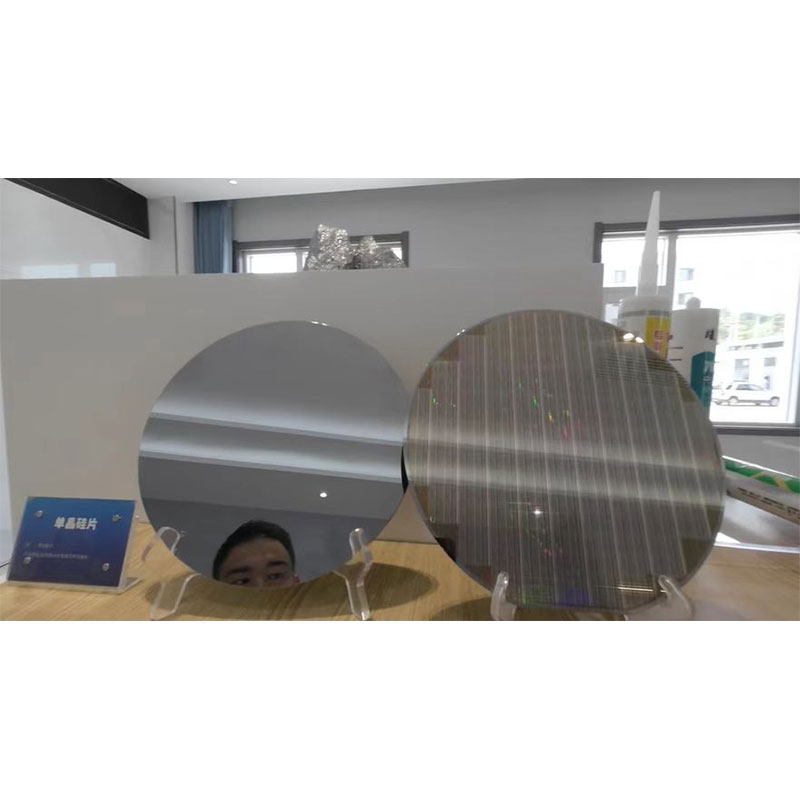

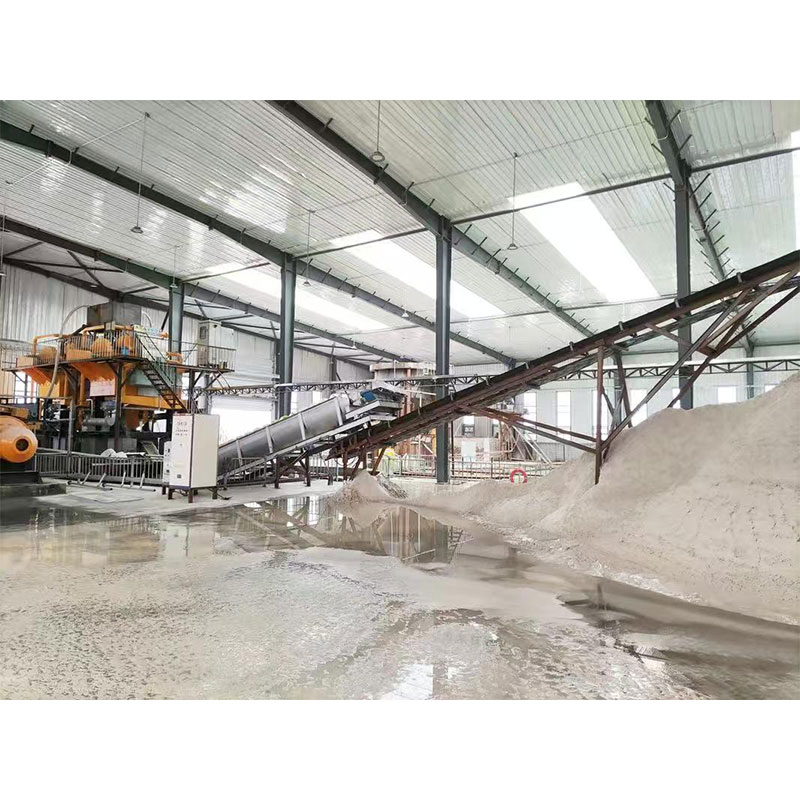

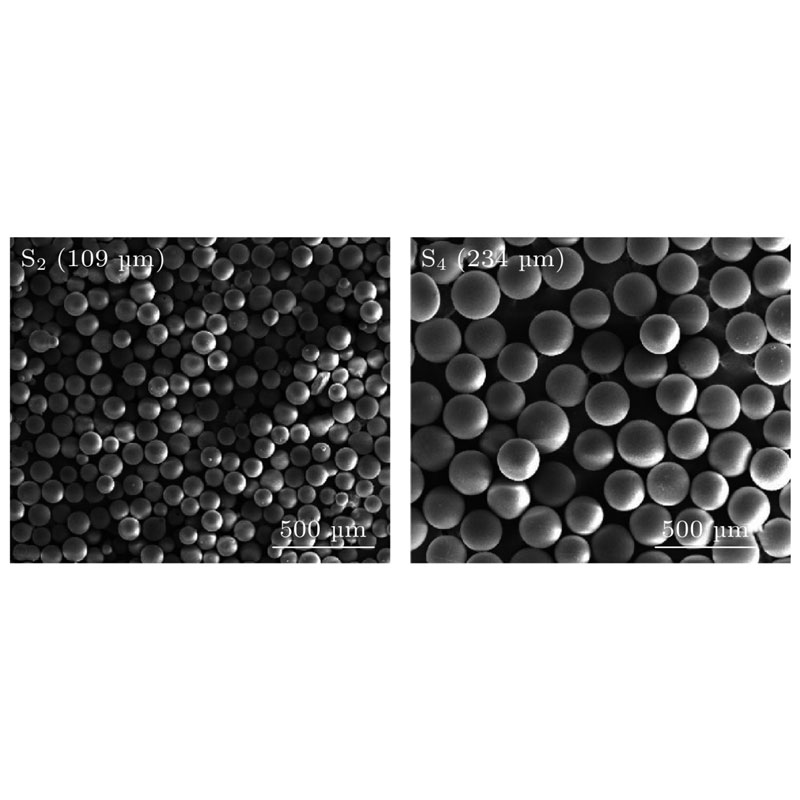

Кстати, о проппантах. Это тот случай, когда ?простая? технология производства критически важна. Качество проппанта — его прочность, сферичность, химическая стойкость — определяет, будет ли трещина после ГРП оставаться открытой годами или закроется через несколько месяцев. Мы сотрудничали, например, с ООО Цинтунсяский завод пропантов Жуйтун (https://www.rtzcj.ru). Их завод, основанный в 2011 году, специализируется как раз на производстве проппантов для ГРП, а также барита и известняковой муки. Важен не сам факт производства, а их способность под конкретные пластовые условия (глубина, давление, минерализация воды) предлагать оптимальный продукт. Потому что универсального проппанта не существует — это первое, что понимаешь на практике.

Цифра на месторождении: интернет вещей и предиктивная аналитика

На кусте сейчас всё больше датчиков. Температура, давление, вибрация насосов, состав газа — всё стекается в единый центр. Идея прекрасна: предсказать поломку штангового насоса до того, как он разобьёт колонну. Но в условиях Крайнего Севера или болот Самотлора датчики выходят из строя, связь прерывается. Мы внедряли систему предиктивного анализа для электроприводов центробежных насосов. Алгоритм научился распознавать аномалии в потребляемом токе, предвещающие поломку подшипника. Сработало? Да. Но сначала полгода ушло на ?обучение? системы на исторических данных, которые оказались неполными. Пришлось вручную, с бригадами, восстанавливать журналы ремонтов.

Ещё один аспект — добывающие скважины с интеллектуальным заканчиванием (интеллектуальный скважинный фонд). Клапаны, которые можно дистанционно открывать и закрывать, изолируя водо- или газопроявления. Технология дорогая, но на зрелых месторождениях она окупается за счёт сокращения обводнённости. Однако был случай, когда из-за коррозии клапан на глубине 2500 метров ?залип?. Дистанционно не сработало. Пришлось поднимать всю колонну на ремонт, что свело экономический эффект за квартал к нулю. Технология не панацея, она требует нового уровня сервиса и подготовки кадров.

И здесь нельзя не упомянуть дроны. Использование БПЛА для осмотра трубопроводов, линий электропередач, периметров объектов — это уже рутина. Они экономят тысячи человеко-часов, особенно на труднодоступных территориях. Но и тут есть нюанс: обработка тепловизионных снимков с дрона для поиска утечек требует не пилота, а специалиста по термографии, который отличит дефект изоляции от разогрева трубы на солнце.

Эффективность и экология: два в одном

Современные технологии редко внедряются только ради роста добычи. Всё чаще — это вопрос экологического соответствия и экономии ресурсов. Например, системы замкнутого цикла использования пластовой воды для ГРП. Раньше воду закачивали, потом она возвращалась с нефтью, её очищали и сбрасывали. Сейчас стремятся очистить и использовать повторно в новых операциях ГРП. Это сложно: вода с примесями может негативно взаимодействовать с химическими реагентами или вызывать отложения в трубах. Технологии тонкой очистки и умного подбора реагентов становятся ключевыми.

То же самое с попутным нефтяным газом (ПНГ). Мониторинг его сжигания с помощью спутниковых систем — это уже реальность. Но технология идёт дальше: автоматические системы управления режимом работы установок комплексной подготовки газа, которые минимизируют факельное сжигание, оптимизируя энергобаланс всего промысла. Это уже не просто датчик, это сложная система управления технологическим процессом (АСУ ТП), которая учитывает десятки параметров.

Казалось бы, мелочь — переход на LED-освещение и энергоэффективные электроприводы на насосных станциях. Но на крупном месторождении это даёт гигантскую экономию энергии. И это тоже технология, пусть и не такая ?сексуальная?, как цифровой двойник.

Люди и машины: кто кого?

Главное изменение, которое приносят технологии, — это изменение роли человека. Оператор добычи теперь не просто снимает показания с манометров. Он работает с интерфейсом SCADA-системы, анализирует тренды, принимает решения на основе данных с панели. Это требует переобучения. Самые большие трудности были не с внедрением нового софта, а с изменением мышления опытных мастеров, которые привыкли ?слушать? скважину по звуку работы штангового насоса.

С другой стороны, технологии не заменяют опыт. Ни одна система предиктивной аналитики не скажет вам, что странный шум в сепараторе — это последствие той самой аварии пять лет назад, когда в аппарат попал посторонний предмет. Такие знания живут только в головах ветеранов. Поэтому идеальная система — это симбиоз: ИИ обрабатывает большие массивы данных и ищет аномалии, а человек-эксперт даёт окончательную интерпретацию и принимает решение.

Был у нас проект по использованию дополненной реальности (AR) для ремонтных бригад. Инженер в очках видит поверх оборудования схемы, инструкции, историю ремонтов. Звучит футуристично? Да. Но на -35°C и с ветром очки запотевали, а руки в толстых перчатках не могли точно управлять жестами. Проект заморозили. Технология должна быть не просто передовой, а пригодной для суровых условий эксплуатации.

Что дальше? Не революция, а эволюция

Не ждите, что завтра появятся полностью автономные безлюдные месторождения. Эволюция будет постепенной. Основные векторы я вижу так. Во-первых, углубление интеграции данных — от сейсмики до сбыта, создание единой цифровой среды. Во-вторых, развитие технологий для трудноизвлекаемых запасов (ТРИЗ), где нужны ещё более точные методы мониторинга и управления ГРП. В-третьих, водород и улавливание углерода — это новые технологические вызовы, которые уже стучатся в дверь.

Но фундаментом всего остаётся надёжность. Самая умная технология бесполезна, если она ломается чаще, чем старое проверенное оборудование. Поэтому внедрение идёт волнами: сначала на пилотных объектах, потом, после обкатки и доработок, — тиражирование.

В итоге, технологии меняют добычу не кардинальной сменой декораций, а медленным, но необратимым изменением самой логики работы. От решений ?по наитию? к решениям, основанным на данных. От планового ремонта — к предиктивному. От изолированных процессов — к единому цифровому контуру. И главное — меняют они не только скважины и оборудование, но и нас, людей в отрасли, заставляя постоянно учиться и сомневаться в старых, казалось бы, незыблемых истинах.